Переоборудование Камаз монтаж надстроек

Переоборудование автомобиля Камаз

Выбор шасси

При проектировании работ по монтажу и переоборудованию избранный автомобиль подлежит проверке на соответствие предъявляемым требованиям.

Помимо правильного выбора исполнения автомобиля следует определить и учитывать необходимый объем его базовой и дополнительной комплектации, а именно:

- колесную базу,

- двигатель / коробку передач,

- механизмы отбора мощности,

- передаточные отношения мостов,

- положение центра тяжести,

- требования законодательства к допуску автомобиля к эксплуатации (соответствие требованиям Технического регламента о безопасности колесных транспортных средств);

Изменения, вносимые в автомобиль

Не вносите конструктивных изменений в агрегаты автомобиля (рулевое управление, тормозную систему и т. д.)! Изменения на рулевом управлении и тормозной системе могут привести к неисправному функционированию и отказу систем. Вследствие этого водитель может потерять контроль над автомобилем и совершить аварию. Внесение изменений в конструкцию базового автомобиля разрешено исключительно в рамках, описанных в настоящем «Руководстве по монтажу» возможностей.

Поставляемые с завода-изготовителя автомобили соответствуют Правилам ЕЭК ООН и требованиям Технического регламента о безопасности колесных транспортных средств.

Такие автомобили должны соответствовать Правилам ЕЭК ООН и требованиям Технического регламента о безопасности колесных транспортных средств и после произведенного переоборудования.

При выпуске готового автомобиля изготовитель кузова обязан оформить Одобрение типа транспортного средства или свидетельство о безопасности конструкции транспортного средства (для единичного транспортного средства).

Габаритные размеры, данные по массам, общая высота автомобиля

Превышение максимально допустимой нагрузки на шины автомобиля вследствие загрузки выше максимально разрешенной массы автомобиля недопустимо. Иначе шины могут перегреться и быть повреждены. Вследствие этого Вы можете потерять контроль над автомобилем, совершить аварию и травмировать себя или других людей. Данные по допустимым нагрузкам на мосты указаны в заводской табличке автомобиля. Требования законодательства о максимально допустимой высоте автомобиля подлежат учету уже на стадии проектирования его переоборудования.

Допустимая высота автомобиля составляет 4 м.

Данные по габаритным размерам и массам содержатся в чертежах базовых шасси и технических характеристиках.

Не допускайте превышения указанных в технических характеристиках допустимых нагрузок на мосты и значений максимально массы автомобиля.

Технические характеристики содержатся в документации на автомобиль и на заводской табличке.

Изготовитель кузова обязан обеспечить достаточное расстояние (соблюдение действующих предписаний) от шины до крыла или колесной арки, в т. ч. при полной просадке подвески (в т. ч. при скручивании рамы),

Шины

Предприятие-изготовитель кузова должен обеспечить:

- возможность монтажа шин максимально допустимых размеров;

- достаточное расстояние от шины до крыла или колесной арки, в том числе при смонтированных цепях противоскольжения и полном прогибе (также и при перекосе моста);

- соблюдение соответствующих данных, указанных на чертежах предложения.

Превышение приведенной максимально допустимой нагрузки на шину или скорости может привести к повреждениям или отказам шин. Вследствие этого Вы можете потерять контроль над Вашим автомобилем, совершить аварию и травмировать себя и других людей. Поэтому применяйте только допущенные для Вашего автомобиля типы и размеры шин и соблюдайте необходимую для Вашего автомобиля максимально допустимую нагрузку на шины и индекс скорости.

При установке на автомобиль колес других типоразмеров возможны повреждения колесных тормозных механизмов или элементов ходовой части, затруднен или отсутствует свободный ход колес.

При монтаже надстроек, для обеспечения гарантированного зазора между шинами колес и нижней части надстройки, необходимо обеспечить размер колесной ниши в соответствии с таблицей и рисунком

Монтаже надстроек Шасси КАМАЗ

Монтаже надстроек Шасси КАМАЗ

| № п/п | Шасси КАМАЗ | Колесная ниша, H, мм |

| 1 | 54601 | 100 |

| 2 | 4308, 5308, 6522, 65225 | 180 |

| 3 | 43253, 43255, 53228, 5460, 6460, 65111, 65115, 65116, 65117, 6540, 65226 | 200 |

| 4 | 65221, 65222 | 220 |

| 5 | 53605, 6560, 65224 | 300 |

| 6 | 4326, 43114, 43118, 44108, 63501, 6520, 65201 | 320 |

Резьбовые и сварочные соединения

Все важные с точки зрения безопасности резьбовые соединения, например, обеспечивающие исправное функционирование рулевых тяг, рулевого управления и системы торможения, изменять не разрешается.

В случае разъединения резьбовых соединений следить за восстановлением их исходного состояния после завершения всех работ.

Сварочные работы на шасси / кузове должны выполняться только квалифицированным персоналом.

Используемые при монтаже кузовов и оборудования элементы должны отвечать действующим законам и предписаниям, а также предписаниям по охране труда и по предупреждению несчастных случаев, правилам техники безопасности.

Резьбовые соединения

Если серийные болты должны быть заменены болтами большей длины, то применять только болты:

- одинакового диаметра,

- одинаковой прочности,

- одинакового вида,

- с одинаковым шагом резьбы.

Далее должны соблюдаться следующие требования:

- Запрещается укорачивание свободной зажимной длины, переход на стержни уменьшенного диаметра или применение болтов с укороченной свободной резьбовой частью.

- В местах затяжки болтов с ограниченными нормативными пределами момента затяжки и угла поворота внесение конструктивных изменений не допускается.

- Резьбовые соединения должны выполняться с учетом посадочных свойств болтов. Кроме того, совместно зажимаемые детали должны обладать такой же или более высокой прочностью, чем предыдущее зажимное соединение.

Затяжка с утвержденными ПАО «КАМАЗ» моментами предполагает коэффициенты трения болтов в пределе допуска = [0,08…0,15].

ПАО «КАМАЗ» рекомендует использовать при монтаже стандартизованные детали и узлы ПАО «КАМАЗ» — болты и гайки по таблицам ВАЗ 10312, 10112, болты по DIN 6921, гайки по DIN, и специальный крепеж по чертежам ПАО «КАМАЗ».

Болты с фланцевой головкой

Основным признаком болтов данного типа является формованный фланец, обеспечивающий увеличение поверхности прилегания головки.

При использовании болтов и гаек с фланцевыми головками соблюдайте моменты затяжки, приведенные в инструкции 5320-0000012И или в Руководстве по устройству, техническому обслуживанию и ремонту на данный автомобиль.

Сварочные соединения

Сварочные работы на шасси/кузове должны выполняться только квалифицированным персоналом. Разряд сварщика в зависимости от вида работ определяется по ЕТКС (единому тарифно-квалификационному справочнику). Сварку рамы и узлов автомобилей может осуществлять электрогазосварщик 5 разряда или сварщик 5 разряда на полуавтоматах в среде защитного газа. Однако, разделку кромок под сварку, зачистку сварных швов, сварку неответственных соединений выполняет сварщик с меньшим разрядом под руководством сварщика высокой квалификации.

Производство сварочных работ запрещено:

- на агрегатах – двигателе, коробке передач, мостах и т. п.,

- на раме шасси (исключения: изменение длины колесной базы и конструкции рамы).

Звукоизоляция

При внесении изменений в связанные с возникновением шумов системы, например:

- двигатель,

- систему выпуска отработавших газов,

- систему впуска воздуха,

- шины и т.д.

необходимо провести измерения уровня шума.

Чтобы исключить отрицательное влияние вносимых конструктивных изменений на шумность автомобиля, следите на стадии проектирования кузова за уменьшением уровня внутренних шумов.

- Демонтаж, конструктивная переделка или доводка серийных элементов звукоизоляции запрещены.

- Уровень шума в кабине не должен повыситься.

Система выпуска отработавших газов

Система выпуска должна быть спроектирована так, чтобы предотвратить попадание воды в тракт турбокомпрессора через выхлопную трубу от дождя или в процессе мойки транспортного средства. На автомобильных двигателях система выпуска должна также предупреждать образование там конденсата.

Следует предпринять меры предосторожности, чтобы направить поток выхлопных газов как можно дальше от системы впуска воздуха в двигатель. В противном случае воздухоочиститель двигателя будет быстро забиваться выхлопной сажей и копотью.

Для транспортных средств с размещаемой над кабиной и непосредственной близости от воздухозаборника выхлопной трубой, необходимо, чтобы выхлопная труба находилась выше воздухозаборника и была направлена в противоположную сторону от него. Если же транспортное средство использует над кабиной спойлер, то выхлопная труба и воздухозаборник должны быть над ним или сбоку от спойлера, чтобы предотвратить попадание частиц сажи из-под спойлера и попадания их в воздухозаборник.

Искрогасители предназначены для захвата крупных тлеющих углеродных частиц. Цель искрогасителя – предотвратить опасность возникновения возгораний и пожаров от

воспламенения сухой растительности вдоль дорог. Искрогаситель можно устанавливать в системе выпуска после глушителя.

На среднетоннажных автомобилях КАМАЗ-4308 с двигателями Cummins уровня Евро-3 установлен глушитель выпуска 4308-1201010, на остальных автомобилях — глушитель выпуска 6520-1201010.

Система выпуска должна включать в себя глушитель выпуска, соединительные трубопроводы, гибкий металлический рукав, вспомогательный тормоз. Глушитель должен быть надежно закреплен к раме автомобиля. Вспомогательный тормоз не допускается располагать на расстоянии ближе 200 мм от выпускного патрубка турбокомпрессора и после металлорукава. Гибкий металлорукав необходимо установить таким образом, чтобы он компенсировал погрешности сборки, температурные расширения, взаимные перемещения двигателя и рамы при движении автомобиля. Соединительные трубопроводы значительной длины и массы должны иметь крепление к двигателю — при расположении кронштейна крепления до металлорукава, или к раме автомобиля — при расположении кронштейна после металлорукава. При проектировании соединительных трубопроводов необходимо избегать острых углов, допускаются плавные изгибы трубопроводов.

Противодавление переоборудованной системы выпуска при номинальной мощности двигателя должно соответствовать:

для двигателей Cummins — 10 кПа;

для двигателей КАМАЗ — 16 кПа.

Техобслуживание и ремонт

ВНИМАНИЕ! Техническое обслуживание (ТО) и ремонт автомобиля не должны излишне усложняться после монтажа надстройки.

Места технического обслуживания и агрегаты должны оставаться легкодоступными.

Указания по техническому обслуживанию

Перед поставкой автомобиля потребителю изготовитель надстройки обязан:

- выполнить работы в объеме предпродажной подготовки, приведенные в Сервисной книжке на автомобиль (шасси),

- провести регулировку автоматической системы распределения тормозного усилия в зависимости от нагрузки,

- проверить работоспособность и состояние аккумуляторных батарей (АКБ), выполнить техническое обслуживание в соответствии с указаниями изготовителя АКБ,

- отрегулировать направление светового потока фар,

- произвести контроль установки схождения управляемых колес,

- приложить к автомобилю Руководство по эксплуатации надстройки (РЭ) и Сервисную книжку. Допускается замена Сервисной книжки разделом в РЭ, включающим указания по периодичности и перечень работ для выполнения ТО.

Использование деталей, агрегатов, элементов переоборудования или комплектующих, не соответствующин норме, может отрицательно сказаться на безопасности автомобиля.

Перед началом работ по монтажу кузова или оборудования на базовом автомобиле или по изменению его конструкции или агрегатов непременно ознакомьтесь с содержанием разделов

«Руководства по эксплуатации» автомобиля, связанных с монтажом, а также руководств по эксплуатации и монтажу дополнительного оборудования и элементов дополнительной конструкции.

Иначе Вы можете не распознать опасности и вследствие этого травмировать себя и других людей.

Элементы дополнительной комплектации (например, усиленные рессоры, элементы усиления рамы, дополнительные топливные баки, стабилизаторы и т.д.) или дополнительно установленные агрегаты повышают массу снаряженного автомобиля.

При оборудовании шасси рессорами или шинами других размеров высота рамы груженого и незагруженного автомобиля может существенно изменится.

Действительную массу автомобиля и нагрузок на мост перед установкой необходимо определить взвешиванием.

Допустимая длина свеса автомобиля и техническое значение колесной базы

- Длина свеса в любом случае должна устанавливаться с учетом допустимых нагрузок на мосты и минимальной нагрузки на передний мост.

- Следить за соответствием минимальной нагрузки на передний мост.

- При расчетах учитывать массу элементов дополнительной комплектации.

Максимальные свесы – Lc:

Допустимая длина свеса автомобиля Камаз и техническое значение колесной базы

двухосные автомобили – 65 % от колесной базы

трёхосные автомобили – 70 % от технической колесной базы

четырёхосные автомобили – 70 % от технической колесной базы

L – колесная база;

L1 – техническое значение колесной базы;

Lc – свес

Распределение массы, высота центра тяжести

При разработке концепции оборудования автомобиля избегать решений, предусматривающих его загрузку преимущественно в задней части. Следить за соблюдением нижеизложенных требований. В противном случае необходимых усилий управления и торможения может оказаться недостаточно для безопасного управления автомобилем.

Распределение массы

Избегать одностороннего распределения массы. При загрузке автомобиля превышение нагрузки на колесо (1/2 нагрузки на мост) должно составлять не более 4 %. Учитывайте максимальную нагрузку на шину.

Пример:

Допустимая нагрузка на мост: 10000 кг

Допустимое распределение нагрузок на колеса: 5200 кг на 4800 кг

Высота центра тяжести

При приемке переоборудованного автомобиля согласно Правил ЕЭК ООН №13 для тормозов представляется проверочный расчет высоты положения центра тяжести на груженом автомобиле. Основы для расчетов допустимых высот центра тяжести можно запросить в подразделении, ведающем этими вопросами.

Необходимо помнить о динамических и тормозных характеристиках, а также управляемости автомобиля при его переоборудовании под перевозку грузов с опасным положением центра тяжести (например, с нагрузкой на заднюю часть автомобиля, высоких грузов и при боковых нагрузках). При такого рода переоборудовании ответственность за безопасность движения автомобиля ложится на изготовителя кузова и надстроек.

Положение центра тяжести (А) над верхним уровнем рамы шасси (рис.):

До 550 мм – обычная нагрузка; 550 … 1250 мм – высокий груз;

выше 1250 мм – сверхвысокий груз.

Положение центра тяжести над верхним уровнем рамы шасси Камаз

Управляемость

При разработке концепции оборудования автомобиля, необходимо избегать решений, предусматривающих его загрузку преимущественно в задней части. Следить за соблюдением нижеуказанных моментов, в противном случае необходимых усилий управления и торможения может оказаться недостаточно для безопасного управления автомобилем.

Обеспечение приемлемой управляемости автомобиля требует соблюдения минимальной нагрузки на передний мост при любых загрузках автомобиля. В случае отклонений необходимо согласование в подразделением, ведающим этими вопросами.

Для обеспечения оптимальных параметров проходимости полноприводных автомобилей, особенно с одинарными колесами, нагрузка через шины переднего моста рекомендуется не менее 33 % от фактической массы автомобиля.

| Описание автомобиля | Число осей | Минимальная нагрузка на передний мост |

| Не предназначен для: эксплуатации с прицепами, имеющими жесткое дышло или центральнорасположенные оси; с краном-манипулятором сзади; с грузоподъемным бортом; с вилочным погрузчиком; перевозки более 22 человек, не считая водителя; изделий с положением центра тяжести при высоком и сверхвысоком расположении груза. | 2,3,4 | 22 %

максимальной массы автомобиля |

| С перевозкой более 22 человек не считая водителя, пожарные автомобили. | 25 %

максимальной массы автомобиля |

|

| С прицепами, имеющими жесткое дышло или центральнорасположенные оси. | ||

| С краном-манипулятором сзади, с грузоподъемным бортом, с вилочным погрузчиком. | 2 | 30 %

максимальной массы автомобиля |

| 3,4 | 25 %

максимальной массы автомобиля |

Расстояние между элементами шасси, расположенными за кабиной, и надстройкой, должно быть не менее 50 мм.

Перед сваркой, сверлением, шлифованием и работой отрезным диском, защитите трубопроводы сжатого воздуха, топливопроводы, газопроводы и гидравлические магистрали, а также шланги тормозной системы от возможных повреждений, при необходимости демонтируйте их.

Ввиду наличия различных потребителей в бортовых сетях автомобиля возникают электрические помехи. Установленные в автомобилях КАМАЗ на заводе-изготовителе электрические и электронные компоненты испытаны на электромагнитную совместимость.

При дооборудовании электрическими и электронными системами проверить и подтвердить их электромагнитную совместимость.

Сварочные работы

- Перед выполнением сварочных работ во избежание попадания сварочных брызг прикрыть рессоры и баллоны пневмоподвески. Не допускать соприкосновения сварочных электродов или сварочных клещей с рессорами.

- Перед выполнением сварочных работ необходимо прикрыть топливный бак, газовую установку и систему питания (трубопроводы и т.п.).

- Избегать сварочных работ в недоступных полых пространствах кабины водителя.

- Во избежание концентрации напряжений в надрезе вследствие проваров зашлифовать сварные швы и усилить угловыми профилями.

- Избегать выполнения сварных швов на радиусах изгиба.

- Расстояние от сварного шва до наружных краев должно составлять как минимум 15 мм.

Для защиты электронных компонентов от перенапряжений при выполнении электросварочных работ соблюдать следующие меры по технике безопасности:

- Отсоединить кабели от клемм аккумуляторной батареи и соединить кабели между собой (соответственно «+» и «-»). Прикрыть положительные и отрицательные клеммы аккумуляторных батарей.

- Массу сварочного аппарата подсоединить в непосредственной близости от места сварки с помощью надежного зажима.

- Если свариваются две детали, должно быть обеспечено их надёжное электрическое соединение между собой (например, подсоединить обе части к массе).

- Разъемы с электронных блоков управления отсоединить.

Соединение клеммы массы сварочного аппарата с такими агрегатами, как двигатель, коробка передач, мосты недопустимо.

Запрещается выполнение сварочных работ на таких агрегатах, как двигатель, коробка передач, мосты.

Листовые рессоры

- Поврежденные вследствие износа коренного листа в зоне крепления задней опоры или поломки любого из листов листовые рессоры подлежат полной замене.

- Допускается замена отдельных листов рессор.

- При замене использовать только испытанные для данного типа автомобиля рессоры. Монтаж усилений в виде дополнительных листов рессор запрещен.

- При монтажных работах не допускать повреждения поверхностных и антикоррозионных покрытий рессор.

- Перед началом сварочных работ прикрыть листовые рессоры от попадания сварочных брызг. Ни в коем случае не касаться рессор электродами или сварочными клещами.

Материал для рам шасси Камаз

При изменении колесной базы и удлинении рамы материал для удлинения и уголков жесткости должен соответствовать по своему качеству и размерам исполнению серийной рамы шасси.

Размеры лонжеронов рамы содержатся в соответствующих чертежах предложения.

Материал лонжерона рамы – сталь 20 ГЮТ

Сверление на раме автомобиля Сверление лонжеронов рамы

По возможности рекомендуется использовать уже имеющиеся в раме отверстия. Сверление недопустимо в следующих местах:

На верхней и нижней полках лонжерона рамы. Исключение представляют отверстия на задних концах рамы. При этом сверление отверстий не допускается в зоне последнего моста рядом с закрепленными на раме деталями, выполняющими несущие функции.

Сверление отверстий в задней части рамы Камаз.

- В зонах изменений профиля лонжерона рамы, например, изгибов и втяжек рамы.

- В местах воздействия нагрузок (например, непосредственно на кронштейнах рессор). Рассверливание заводских отверстий на верхней и нижней полках рамы запрещено

(исключение: крепежные отверстия для замыкающей поперечины рамы). Запрещено использование этих отверстий для крепления агрегатов.

Сверление отверстий возможно по всей используемой длине рамы. Однако при этом следует соблюдать допустимые расстояния между отверстиями

- расстояние (a): не менее 40 мм от внутреннего края лонжерона,

- расстояние между центрами отверстий (b): не менее 50 мм,

- расстояние до края лонжерона (с): не менее 25 мм,

- максимальный диаметр отверстий (d): 16 мм.

Следить за тем, чтобы точка приложения усилия не приходилась на середину вертикальной стенки лонжерона (эффект мембраны). При невозможности избежать приложения усилия в этих местах обеспечить создание широких опор с обеих сторон стенки.

После сверления необходимо зачистить все отверстия от заусенцев и обработать разверткой.

Сварочные работы на раме автомобиля Камаз

Сварочные работы на раме и на подвеске мостов, не представленные в настоящем

«Руководстве по монтажу» или в руководствах по ремонту, выпущенных КАМАЗ, а также на сертифицированных компонентах, запрещены.

Выполнение сварочных работ на верхней или нижней полке швеллера рамы шасси запрещено

(исключение: необходимость удлинения колесной базы и рамы).

Сварочные работы на шасси требуют особой профессиональной подготовки, и для проведения этих работ предприятие должно располагать соответствующим образом подготовленным и квалифицированным персоналом, имеющим допуск на проведение такого рода сварочных работ.

- Пользоваться для сварки только хорошо просушенными электродами с покрытием основного типа.

- Сила тока в расчете на мм диаметра электрода – не более 40 А.

- Сварку производите электродами, питаемыми только постоянным током через положительный полюс. Сварка всегда производится снизу вверх.

- Допускается сварка в среде защитного газа.

- Сварочный материал должен обладать, как минимум, таким же пределом текучести при растяжении и пределом прочности на разрыв, как и свариваемый материал.

- Во избежание концентрации напряжений вследствие проваров зашлифовать сварные швы и усилить угловыми профилями. Избегать выполнения сварных швов на радиусах изгиба. Расстояние от сварных швов до наружных кромок должно составлять не менее 15 мм.

- Не подвергать предварительному нагреву специальные мелкозернистые стали МС с минимальным пределом текучести > 380 Н/мм², используемых для изготовления деталей рамы.

Рамы грузовых автомобилей КАМАЗ изготовлены из качественных низколегированных сталей повышенной прочности.

Применяемая низколегированная сталь хорошо сваривается. Сварка плавящимся электродом в среде активных защитных газов или электродуговая ручная сварка плавящимся электродом при выполнении работы квалифицированным сварщиком гарантирует высококачественное и надёжное соединение.

Рекомендуемые материалы для сварки:

проволока марки Св-08Г2С ГОСТ 2246-70 диаметром 1,0…1,6 мм (в среде защитного газа);

электроды марки УОНИ 13/55, диаметром 3…4 мм (сплошным швом).

Для получения высококачественного соединения необходимо тщательно подготовить место сварки.

Место сварки на автомобиле и массовая клемма на сварочном аппарате должны быть зачищены до блеска; краску, ржавчину, следы масел и смазок, загрязнения и т.п. необходимо удалить.

Сварочные работы не следует проводить при температуре окружающей среды ниже +5°C. Запрещается выполнять разделку кромок деталей перед выполнением углового шва. Трещины в сварном шве недопустимы. Соединительные швы на лонжеронах выполняются либо односторонними, либо двухсторонними в несколько проходов.

Перед сваркой стыкуемых деталей лонжеронов рам выполнить соответствующую разделку кромок.

При необходимости заварить отверстие, следуйте приведенным ниже инструкциям.

-

Снимите фаску по краю отверстия.

-

Установите с задней стороны стенки лонжерона подкладную медную пластину, закрепив ее, например, струбцинами.

-

Заварите отверстие. Рекомендуется использовать электрод диаметром 3,25 мм.

-

Снимите медную подкладную пластину и заварите отверстие с задней стороны стенки лонжерона.

-

Сошлифуйте наваренный метал заподлицо с поверхностью с обоих сторон стенки.

-

Нанесите антикоррозионную защиту.

Для отверстий значительного диаметра следует вваривать шайбы соответствующего диаметра и толщины.

Усиливающие элементы рамы Камаз

Конструктивная доработка рамы требует установки наружных или внутренних усиливающих элементов (рис.).

Установка уголков жесткости производится на резьбовых соединениях или на заклепках заподлицо с торцовыми частями верхних и нижних полок лонжеронов рамы. По возможности использовать при этом существующие отверстия в раме шасси.

Оставлять достаточное расстояние между верхним и нижним уголками жесткости на вертикальной стенке лонжерона рамы.

Накладка рамы

Уголок жесткости

Усиливающие элементы рамы Камаз

Усиление рамы Камаз

Топливная система

Допускается перенос топливного бака с доработкой рамы под крепление кронштейнов топливного бака. Допускается крепить кронштейны топливных баков к раме через проставочные элементы, при этом необходимо, чтобы топливный бак прилегал к кронштейнам топливного бака.

Доработка топливных баков допускается только после согласования.

При доработке трубопроводов запрещается изменять форму и площадь поперечного сечения трубопроводов. Внутренний диаметр трубок подвода и основного слива в штатной системе 12 мм. Необходимо также выполнять требования, предъявляемые к материалам трубопроводов. Трубопроводы чувствительны к нагреву и должны располагаться не ближе 200 мм к нагретым частям или, при использовании для их защиты тепловых экранов, не ближе 100 мм. На трубопроводах не должно быть надломов. Трубопроводы обязательно должны быть закреплены. В местах возможных вредных контактов трубопроводов с острыми кромками деталей рамы, трубопроводы должны быть изолированы лентой спиральной.

Допускается осуществлять забор топлива от дополнительного отверстия фильтра грубой очистки топлива (снять заглушку) при условии обеспечения герметичности дополнительной магистрали. Слив топлива в основную магистраль допускается выполнять с помощью соединений, не сужающих проходные сечения сливной магистрали.

Изменения рамы Камаз

- Внесение изменений в серийные свесы рам шасси седельных тягачей не допускается.

- Не допускаются превышение максимальных допустимых нагрузок на мосты, а также нагрузки менее допустимых минимальных нагрузок на передние мосты.

- Заднее защитное устройство: крепление аналогично креплению на серийном автомобиле.

- Проверить работоспособность соединительных элементов для прицепа.

- Разрезание лонжерона рамы

Перед разрезом лонжерона рамы установить шасси строго горизонтально.

Раму подпереть. Выбирать места разреза так, чтобы они не совпадали с существующими отверстиями лонжерона рамы

Удлинение рамы Камаз

Места разреза лонжерона.

Вследствие изменения заднего свеса смещается центр тяжести полезной нагрузки и надстройки, и тем самым изменяется нагрузка на оси.

Для того чтобы определить, не выходят ли эти изменения за допустимые пределы, перед началом работ необходимо провести расчёт нагрузки на оси. Удлинение свеса рамы разрешается только при использовании специальных сталей повышенной прочности для рамы (Сталь 20ГЮТ и её аналоги). Удлинение с использованием нескольких отрезков профиля не разрешается (рис.).

Обрезку лонжеронов при удлинении или укорочении рамы рекомендуется выполнить по наклонному контуру под углом. Наклонный контур обрезки должен обходить имеющиеся отверстия в лонжеронах рамы (рис.).

Необходимо применить меры по усилению сварного шва усилителями сварного шва. Предусмотреть оптимальное размещение усилителей сварного шва с учетом исключения половинного наложения на имеющиеся отверстия в лонжеронах рамы (рис.).

Материал усилителей сварного шва должен соответствовать материалу лонжеронной стали.

Удлинение рамы Камаз

Изменения рамы Камаз

В местах установки сопрягаемых деталей (усилитель шва + лонжерон рамы) сварной шов зачистить заподлицо с добавлением перекрытых отверстий в усилителях сварного шва лонжеронов рамы путем рассверливания по имеющимся отверстиям в лонжероне рамы. После сварки допуск плоскостности полок и стенок по длине лонжерона рамы 2 мм, в районе шва 0,5 мм.

Максимальное расстояние между поперечинами рамы.

Если на автомобиле с коротким свесом предполагается сделать удлинение, то имеющуюся поперечину между задними кронштейнами задней рессоры необходимо оставить на прежнем месте.

Установка дополнительной поперечины необходима только в том случае, когда расстояние от предыдущей составляет более 1500 мм (рис. 7-14). Допуск при этом составляет +100 мм. Поперечина на конце рамы должна присутствовать всегда.

При удлинении рамы более чем на 250 мм смонтировать дополнительную поперечину. Если не производится смещение имеющейся замыкающей поперечины рамы назад, то дополнительно смонтировать серийную замыкающую поперечину рамы. При таком исполнении указанная в документах на автомобиль допустимая масса буксируемого прицепа сохраняется.

При превышении максимального свеса рамы требуется согласование.

Между передним кронштейном задней рессоры и концом монтажной рамы выполнить прочное на смещение соединение монтажной рамы с рамой шасси. Смонтировать в монтажной раме диагональный крест.

Укорачивание рамы Камаз

Задняя поперечина рамы должна быть установлена всегда, даже в том случае, если буксировка прицепа не предусмотрена.

При укорачивании конца рамы задняя поперечина рамы должна быть смещена в оставшийся конец рамы.

Если свес рамы укорочен до места крепления элементов подвески (например, до заднего кронштейна рессоры, держателя стабилизатора), то имеющиеся там поперечины должны остаться на месте или быть заменены соответствующими оригинальными задними поперечинами рамы шасси.

Монтаж дополнительных поперечин

При монтаже дополнительных оригинальных поперечин необходимо обязательное использование новых болтов и гаек.

Переоборудование кабиы Камаз

При изменении конструкции кабины (например, врезка или удаление отдельных частей, изменение несущих конструкций, включая сиденья и их крепление, удлинение кабины), а также зменения крепления кабины и устройства для её опрокидывания, должны быть проведены испытания в аккредитованных лабораториях, так как перечисленные изменения кабин касаются вопросов безопасности при эксплуатации автомобилей.

Коробки отбора мощности (КОМ)

Для автомобилей «КАМАЗ» предлагается широкий выбор коробок отбора мощности, с возможностью отбора мощности в различных точках двигателя и трансмиссии базового шасси:

- от промежуточного вала коробки передач (КП) КАМАЗ – максимальная отбираемая мощность 73 кВт при максимальном передаваемом моменте 700 Н·м., и от блока шестерен заднего хода через левый или правый боковой люк КП; максимальная отбираемая мощность – 45 кВт при максимальном передаваемом моменте 250 Н·м (отбор мощности возможен только на стоянке или во время движения автомобиля без переключения передач);

- от первичного вала через верхний люк КП КАМАЗ – один или два выходных вала КОМ; максимальная отбираемая мощность от каждого вала – до 75 кВт (320 Н·м) или 110 кВт от двух валов, либо до 100 кВт (380 Н·м), если у КОМ имеется один выходной вал (отбор мощности возможен только на стоянке или во время движения автомобиля без переключения передач);

- от вторичного вала КП КАМАЗ (задний торец КП) – до 190 кВт (1100 Н·м) (отбор мощности возможен на стоянке или во время движения автомобиля без переключения передач);

- от заднего торца раздаточной коробки – до 70 кВт (500 Н·м); от верхнего люка РК – до 160

- кВт (1000 Н·м) (отбор мощности возможен на стоянке или во время движения автомобиля);

- от двигателя – до 150 кВт. Конструкция КОМ позволяет обеспечить разнообразный отбор мощности непосредственно на картере, возможно получение необходимых параметров отбора мощности. Применение в приводе КОМ фрикционных муфт обеспечивает плавное включение привода оборудования на движущемся автомобиле, а так же позволяет осуществлять плавное включение отбора мощности без выжима сцепления.

Различные направления выходных валов КОМ позволяют подобрать оптимальную компоновку узлов и агрегатов спецоборудования.

Для некоторых типов коммунальных машин бывает необходимо включение и выключение механизма отбора мощности во время движения автомобиля. Такую возможность обеспечивают КОМ с муфтами плавного включения, модельный ряд которых включает КОМ для монтажа на правый или левый боковой люк, а так же на задний торец КП КАМАЗ. Их преимущества: включение КОМ в движении, возможность переключения передач с кратковременным разрывом потока мощности, дистанционное включение КОМ без выжима сцепления, плавная передача крутящего момента в момент включения.

Для коробок передач производства ZF, устанавливаемых на шасси КАМАЗ, заводом- изготовителем (ZF) предусмотрены КОМ для отбора мощности:

- от промежуточного вала КП – до 130 кВт (отбор мощности возможен только на стоянке или во время движения автомобиля без переключения передач);

- от маховика двигателя – до 335 кВт (вследствие встроенного, гидравлически управляемого многодискового сцепления данная КОМ может включаться и выключаться под нагрузкой).

Дооборудование автомобиля механизмами отбора мощности требует учета следующих моментов:

- по завершении монтажа долить масло в коробку передач до нижнего края заливного отверстия, выполнять указания главы «Эксплуатация» в «Руководстве по эксплуатации» автомобиля!

- примерно на 2 минуты включить двигатель и механизм отбора мощности,

- вновь проверить уровень масла, при необходимости довести до нормы.

Допускается применение КОМ других производителей под ответственность изготовителей спецтехники и отнесением на них гарантийных обязательств на коробку передач в случае возникновения проблем из-за установки КОМ.

Использование несоответствующих механизмов отбора мощности не гарантирует эксплуатационной надежности коробки передач.

Исполнение механизма отбора мощности, а также выбор передаточного отношения зависят от мощности и частоты вращения приводимого агрегата.

Включение и выключение механизмов отбора мощности от коробки передач производить только на неподвижном автомобиле при выжатой педали сцепления (если иное не предусмотрено конструкцией КОМ).

Значения максимально передаваемых крутящих моментов (Н·м) для отдельных механизмов отбора мощности являются ориентировочными значениями для эксплуатации без толчков и вибраций.

Выбирать передаточное отношение механизма отбора мощности с учетом минимальной частоты вращения в диапазоне 1100-1200 об/мин в режиме работы механизма отбора мощности. Отбор мощности должен производиться в зоне максимального крутящего момента двигателя.

Открыто расположенные карданные валы и шкивы должны быть оборудованы защитным кожухом.

Отбор мощности от коробки передач

Привод осуществляется от промежуточного вала коробки передач в виде следующих исполнений:

- один или два привода,

- различные направления вращения,

- привод с фланцем под карданный вал,

- непосредственный монтаж гидравлического насоса,

- блокировка переключения коробки передач,

- с соединительным фланцем и без него,

- подключение механизма отбора мощности к циркуляционному контуру масла механической коробки передач.

Включение / выключение привода – cм. «Руководство по эксплуатации».

При прямом монтаже гидравлического насоса не допускать превышения максимальных весовых моментов.

Эксплуатация на полную мощность коробок отбора мощности без масляного радиатора разрешена только в краткосрочном режиме.

Краткосрочный режим:

- максимальная продолжительность включения около 30 минут,

- с последующим перерывом на охлаждение не менее 30 минут. Постоянный режим:

- полный отбор мощности при наличии масляного радиатора.

Отбор мощности от двигателя КАМАЗ

Коробки отбора мощности от двигателя рассчитаны на отбор мощности (до 66 кВт при максимальном передаваемом моменте 300 Н·м). Привод осуществляется непосредственно от шестерен привода газораспределительного механизма двигателя. Направление вращения выходного вала коробки отбора мощности совпадает с направлением вращения коленчатого вала двигателя.

- Отбор мощности от двигателя может производиться как на стоящем автомобиле, так и во время движения.

- Механизм отбора мощности может включаться / выключаться дистанционно через пневмопривод независимо от работы сцепления автомобиля.

- Включение / выключение – cм. «Руководство по эксплуатации».

- Смазка и охлаждение деталей механизма отбора мощности осуществляется масляным туманом из картерного пространства двигателя.

Карданный вал Камаз

В зависимости от колесной формулы и колесной базы автомобилей КАМАЗ (4х2, 6х4, 4х4, 6х6, 8х8), карданные передачи состоят из одного, двух, трех, четырех и пяти карданных валов с изменяемой длиной. Для моделей с длинной базой вместо двухшарнирного карданного вала между агрегатами применяется сочленённый трехшарнирный карданный вал с промежуточной опорой, состоящий из двух валов: одношарнирного промежуточного и двухшарнирного вала с изменяемой длиной.

Изменение конструкции карданной передачи в трансмиссии шасси

Карданная передача подвергается переделке при проведении работ в следующих случаях:

- при изменении колесной базы (удлинение, укорочение);

- при замене коробки передач;

- при замене раздаточной коробки;

- при замене ведущих мостов;

- при изменении нагрузки на оси;

- при доработке рамы (изменение расположения поперечин для комплектаций автомобилей с промежуточной опорой карданной передачи).

При этом следует учитывать, что:

- при любых вышесказанных изменениях необходимо согласовать с производителем возможность применения имеющихся карданных валов;

- угол в шарнирах карданного вала при номинальной нагрузке в статическом состоянии автомобиля должен быть:

а) не менее 0,5 градусов;

б) не должен превышать 5 градусов (для полноприводных автомобилей: не более 3 градусов для карданного вала между коробкой передач и раздаточной коробкой; для моделей с трехшарнирным карданным валом: не более 2 градусов для одношарнирного промежуточного карданного вала);

в) одинаковым в обоих шарнирах двухшарнирного карданного вала.

при любой вынужденной доработке карданного вала его необходимо отбалансировать. Трехшарнирные валы балансируются в сборе.

При вынужденной разборке карданного вала перед рассоединением шлицевого соединения необходимо убедиться в сохранности меток на трубах карданных валов. Если метки не обнаружены, нанести новые ударным способом или краской, с тем, чтобы в дальнейшем, при сборке, их совместить.

Неправильное соединение шлицевого соединения, при котором вилки карданного вала окажутся развернутыми, приводит к значительному неравномерному вращению ведомых валов соединяемых агрегатов, что приводит к резонансному явлению и разрушению деталей агрегатов.

Контроль работоспособности систем автомобиля (шасси) и устранение дефектов

аботоспособность систем автомобиля (шасси), которые в процессе монтажа надстройки подвергались доработке или к которым проводилось подключение (электрооборудования, электроники, пневмосистемы и т.д.), должна быть сохранена.

Надрамник шасси Камаза

Для надежного соединения между шасси и всеми видами кузовов и надстроек необходима установка надрамника или основания, выполняющего функцию надрамника (исключение представляют надстройки самонесущей конструкции и надрамники, одновременно служащие основанием кузова).

- Лонжерон надрамника должен быть ровным, соответствовать конфигурации рамы и опираться на верхние полки рамы шасси.

- Поперечины надрамника расположить над поперечинами рамы шасси.

- Для поперечин надрамника использовать швеллерные профили со снятой фаской или принятые в автомобилестроении швеллерные профили (применение сортового проката запрещено).

- Габаритные размеры лонжеронов вытекают из требуемого момента сопротивления для кузова и шасси.

- Допускается прямой надрамник в передней части шасси, при условии, что наибольшая ширина свисающей за пределы лонжерона рамы шасси части лонжерона надрамника не превышает 1/3 его общей ширины

Стыковка прямого надрамника и расширяющейся рамы .

Приведенные моменты сопротивления и габаритные размеры профилей относятся к равномерно нагруженным с обеих сторон лонжеронам рамы.

Использование надрамника может преследовать следующие цели.

- Равномерно распределить нагрузку на раму шасси.

- Обеспечить зазор между колесами или другими узлами и деталями автомобиля, которые располагаются выше полок лонжеронов рамы.

- Обеспечить соединение кузовного оборудования с рамой.

- Обеспечить жесткость и уменьшить напряжения в заднем свесе рамы.

Надрамник должен обладать гибкостью на кручение, в том случае если кузовное оборудование обеспечивает возможность таких деформаций. Это необходимо для адаптации кузовного оборудования к крутильным деформациям рамы.

Поэтому лонжероны и поперечины надрамника должны состоять, в основном, из элементов с открытым профилем, например, U-образного профиля.

Прочность и жесткость надрамника обеспечивается увеличением высоты и толщины лонжеронов, поперечинами с очень высокой жесткостью на кручение и диагональными связями. Усиление обычно применяется только в задней части автомобиля.

Исполнение надрамника

Надрамники сплошной длины применяются для изготовления надстроек:

- с высоким центром тяжести,

- с сильной точечной нагрузкой,

- с односторонней нагрузкой,

- с надстройкой над кабиной водителя.

Например, для: опрокидывающихся надстроек, надстроек для транспортировки стекла, надстроек эвакуаторов, погрузочных кранов, грузоподъемных бортов и т. п.

Передняя часть надрамника

Для снижения напряжений в раме шасси и уменьшения колебаний рамы, которые отрицательно сказываются на комфорте, очень важно, чтобы передний конец надрамника располагался как можно ближе к переднему мосту автомобиля.

На автомобилях с передней рессорной подвеской передний конец надрамника должен располагаться не далее центра кронштейна крепления заднего конца передней рессоры. Возможно отступление от данного требования при условии обеспечения

подвижности передней части надрамника относительно рамы при помощи упругих элементов. При необходимости жесткого крепления надрамника для обеспечения правильной работы надстройки отступление от заднего конца передней рессоры должно быть подтверждено расчётным путём.

Надрамник должен лежать на раме шасси, так, чтобы любые колебания рамы демпфировались за счет трения между лонжеронами рамы и надрамника.

Конструкция передней части надрамника должна соответствовать требованию постепенного увеличения момента сопротивления изгибу.

Это может достигаться за счет использования «гибких» кронштейнов для первого и второго узлов крепления надрамника, за счет скоса лонжеронов надрамника или уменьшения высоты лонжеронов надрамника на длине 500 мм от переднего конца.

Для равномерного распределения нагрузки передние концы лонжеронов надрамника должны иметь скос под углом 45°.

Для исключения концентрации напряжений и появления трещин передние кромки лонжеронов должны быть закруглены.

Радиус закругления должен составлять 5 мм.

Задняя часть надрамника

Если кузов обладает податливостью на кручение, то, как правило, задний свес рамы должен иметь высокую жесткость на кручение. Это особенно важно, например, для самосвалов, бетоносмесителей и автомобилей с установленным сзади краном или манипулятором, для того чтобы обеспечить хорошую устойчивость. Длинный задний свес рамы с установленной буксирной балкой также повышает требования к уровню жесткости.

Прочность и жесткость надрамника обеспечивается увеличением высоты и толщины лонжеронов, поперечинами с очень высокой жесткостью на кручение и диагональными связями.

Лонжероны

Подобно лонжеронам рамы лонжероны надрамника обычно изготавливают из швеллера. Открытый профиль лонжеронов обеспечивает возможность крутильных деформаций надрамника без излишне высоких напряжений, возникающих в лонжеронах.

Поперечины

Поперечины надрамника выполняются открытого профиля, например, швеллерного, и предназначены для восприятия поперечных сил и соединения лонжеронов друг с другом.

Для усиления шасси поперечины могут выполняться закрытого полого сечения, например, из труб или балок прямоугольного сечения.

Если шасси подвергается частым крутильным деформациям, то в соединениях поперечин с лонжеронами могут появляться трещины, которые затем распространяются дальше. Поэтому конструкция узлов соединения поперечин с лонжеронами имеет особенно важное значение.

Прежде всего, поперечины должны быть расположены так, чтобы соединяться с кронштейнами, предназначенными для установки кузовного оборудования. Это предотвращает надрамник от деформаций коробления при приложении нагрузки от кронштейнов крепления кузовного оборудования.

При необходимости очень высоких лонжеронов или достижения небольшой конструктивной высоты рамы швеллерный профиль при соединениях с силовым замыканием может быть:

- закрытым в виде короба,

- вставленным один в другой или вставленным внахлест.

Благодаря этому повышаются момент сопротивления и предел жесткости на кручение. Следить за аккуратным переходом от закрытого короба к открытому швеллеру.

Надрамник в качестве основания кузова

Надрамник со сплошными лонжеронами не требуется, если основание кузова выполняет функцию надрамника.

Габаритные размеры профилей

Толщина материала и ширина полок надрамника и рамы шасси должны быть примерно одинаковыми

Крепление надрамника

Производитель надстройки несет ответственность за правильное распределение нагрузки от надстройки по надрамнику, правильное размещение надстройки на раме (это особенно важно), а также за соответствующие соединения с основной рамой. Не допускается установка между рамой шасси и монтажной рамой деревянных или эластичных проставок. Исключения возможны при обоснованной аргументации и согласовании.

Выбор крепления производить в зависимости от типа шасси и предусмотренной надстройки, а также от назначения автомобиля. Количество креплений выбирать таким образом, чтобы обеспечивалось восприятие тормозных и боковых усилий.

Правильное крепление предопределяет:

- поведение автомобиля на дороге и его эксплуатационную надежность,

- долговечность рамы шасси и надстройки.

В законченном комплектном автомобиле рама шасси, надрамник и усилительные элементы совместно воспринимают все виды нагрузок, которые могут действовать при эксплуатации машины. В то же время масса шасси должна быть как можно меньше, а комфорт и ходовые характеристики автомобиля не должны ухудшаться.

Алгоритм действий

- Определите категорию условий эксплуатации автомобиля.

- Определите требуемый тип надстройки и найдите рекомендации, применяемые для соответствующего типа кузовного оборудования.

- Найдите рекомендации, касающиеся определенных узлов, которыми будет оснащен автомобиль.

- Проанализируйте другие факторы, которые могут оказывать влияние на конструкцию надрамника кузовного оборудования. В качестве примеров подобных факторов можно привести: требования по обеспечению зазоров для колес, специальные требования по погрузочной высоте, требования доступности и удобства обслуживания, требования по установке гидроцилиндров на шасси.

Поперечная фиксация:

- предусмотреть пластины-направляющие соответствующего размера,

- между пластинами-направляющими и надрамником не должно быть зазора,

- при использовании надрамника заводского изготовления учитывать конструктивные допуски по ширине рамы шасси (макс. +6 / -3 мм).

Кронштейны для монтажа кузовного оборудования

- Смещения лонжерона надрамника по отношению к лонжерону рамы шасси условно возможны.

- Самые передние точки крепления выполнить упругими (например, подкладкой дисковых пружин или резиновых опор).

- Предусмотреть на раме шасси в зоне задних мостов и рессор задних мостов только пластины направляющие, исключение представляют автомобили с двумя ведущими задними мостами.

На шасси, оборудованных серийными кронштейнами, производить крепление кузова на этих кронштейнах.

После затяжки болтов выдерживать между кронштейнами кузова и шасси позади кабины водителя до кронштейна продольного рычага расстояние (A) не менее 5 мм. У других кронштейнов компенсировать зазоры прокладками.

Крепление надрамника к раме шасси должно представлять из себя комбинированную систему из нежестких (подвижных), полужестких и жестких (неподвижных) точек крепления. Зоны размещения этих точек указаны. При креплении надрамника необходимо применять резьбовые соединения класса прочности не ниже 10.9 с обеспечением надежной фиксации от самоотворачивания (самоконтрящиеся или фланцевые болты и гайки). Использование в качестве предохранении от самоотворачивания гроверных или пружинных шайб – не допускается.

В случае если нежесткое крепление надрамника к раме шасси в передней части недопустимо по условиям работы надстройки (например, при монтаже крано-манипуляторной установки) начало надрамника обязательно должно соответствовать показанному, и крепление его по всей длине должно быть жестким.

Расположение зон крепления надрамника.

Общие количество точек крепления должно обеспечивать надежное крепление надстройки к шасси автомобиля, однако в любом случае максимальное расстояние между соседними элементами крепления не должно превышать 1200 мм.

Кронштейны крепления устанавливаемые на раму необходимо крепить болтами или заклепками. При этом желательно использовать имеющиеся на лонжероне отверстия. Если в необходимом месте отверстия на раме отсутствуют, то их необходимо просверлить в соответствии с рекомендациями, указанными в разделе 7.3. «Сверление на раме автомобиля». Для компенсации неточности изготовления необходимо отверстия в кронштейнах под болты, соединяющие надрамник с рамой выполнять овальными. При этом в одном из кронштейнов овал должен быть размещен вдоль рамы, а во втором – поперек. Если выполнение овальных отверстий вызывает трудности у изготовителя, то допустимо делать круглое отверстие в одном из кронштейнов, а во втором – отверстие сверлить при монтаже, по месту

При затяжке болтов не допускать скручивания надрамника.

При установке кронштейнов необходимо предусмотреть зазор между верхним и нижним кронштейнами, для обеспечения плотного прижатия надрамника к раме. Зазор должен быть таким, чтобы даже после затяжки соединительных болтов величина размера «а» составляла 5-10 мм

Зазор между кронштейнами.

Нежесткие (подвижные) точки крепления.

Подвижные точки крепления позволяют взаимные перемещения надрамника и рамы, в определенных пределах. Подвижность обеспечивается за счет затяжки соединительных болтов через упругий элемент (цилиндрическая пружина, набор тарельчатых пружинных шайб и т.д.). Возможные варианты подвижных креплений а) с тарельчатыми пружинами; б) с цилиндрической пружиной.

Полужесткие точки крепления.

Полужесткие точки крепления допускают незначительные перемещения при больших усилиях за счет деформации соединительных элементов. Это обеспечивается за счет использования соединительных болтов большой длины, или стремянок. Возможные варианты полужестких крепленийПри креплении стремянками необходима установка внутрь лонжеронов закладных элементов препятствующих сжатию полок лонжерона при затяжке стремянки, для обеспечения стабильности момента затяжки. Если длина стремянки превышает 25 её диаметров, то для предотвращения деформации стремянок (бочкообразность) при затяжке или при эксплуатации, рекомендуется между лонжероном рамы и надрамником устанавливать пластину соединяющую концы стремянки. Варианты полужестких креплений

- а) с длинным болтом и дистанционной втулкой;

- б) с длинным болтом и разнесенными кронштейнами;

- в) стремянка.

Жесткие точки крепления.

При установке неподвижных (жестких) креплений относительное перемещение рамы и надрамника невозможно. Надрамник, таким образом, деформируется синхронно с рамой. Если неподвижные (жесткие) соединения выполнены надлежащим образом, то при проведении расчётов можно рассматривать раму и надрамник в области неподвижного соединения как единый профиль. Возможные варианты жестких соединений.

Для обеспечения максимально жесткого крепления необходимо использовать крепление с накладными пластинами. Пластину к раме необходимо крепить заклепками. Допускается крепление пластины к раме болтами, при условии, что зазор между болтом и отверстием не превышает 0,2 мм. Стенки отверстия не должны соприкасаться с резьбой болта, для этого можно использовать дистанционные втулки. Толщина пластины должна быть равна толщине стенки лонжерона рамы. Крепление пластины к надрамнику – сваркой.

- Смещения лонжерона надрамника по отношению к лонжерону рамы шасси невозможны.

- Лонжерон надрамника повторяет все движения лонжерона шасси (прогиб, скручивание).

- При проведении расчетов на прочность оба лонжерона рассматривать как один узел.

- При монтаже бетоносмесителей, крана-манипулятора сзади автомобиля, самосвалов с опрокидыванием кузова назад и аналогичных надстроек крепление надрамника на раме шасси автомобиля должно осуществляться в прочном на сдвиг исполнении.

- В задней части надрамник должен быть выполнен закрытым в виде короба и жестким с помощью раскосов.

- Устанавливать на надрамнике позади кабины водителя жесткие на скручивание надстройки (например, кузов-фургон, цистерна) на упругих опорах. Устройство сплошной упругой опоры недопустимо.

- Крепежные пластины крепить к раме шасси как минимум тремя расположенными рядом друг с другом болтами с фланцевыми головками.

- Максимальное расстояние между крепежными пластинами 700 мм.

- Толщину материала пластин выбирать в зависимости от усилий и масс, обусловленных надстройкой. Толщина должна быть как минимум одинаковой с толщиной материала рамы шасси.

- В передней зоне использовать крепление на кронштейнах.

Варианты жестких креплений а – с накладной пластиной (1 – дистанционная втулка); б – с косым кронштейном.

Варианты приварки пластины а) сварка по периметру; б) сварка электрозаклепкой

Согласование проекта кузовной надстройки на Камаз.

Согласование кузовной надстройки необходимо только в том случае, когда он отклоняется от указаний настоящего «Руководства по монтажу», и эти отклонения должны быть технически обоснованы. Для проведения анализа должна быть представлена соответствующая техническая документация. Помимо чертежей надстройки в документации должны быть отображены:

- отклонения от указаний настоящего «Руководства по монтажу»;

нагрузки и точки их приложения:

- силы, действующие со стороны кузова;

- расчёт нагрузок на оси;

особенности конструкции и монтажа надрамника:

- материал и размеры поперечного сечения;

- размеры;

- тип профиля;

- расположение поперечин надрамника;

- особенности конструкции надрамника;

- изменения в поперечном сечении;

- дополнительные усилители;

- изгибы и т. п.;

крепеж:

- расположение (по отношению к шасси);

- вид;

- размер;

- количество.

Фотографии, 3D изображения могут быть приняты в качестве пояснительных материалов, однако они не могут заменять обязательную для предъявления документацию.

Общие требования к кузовным надстройкам Камаз.

При проектировании кузовных надстроек производитель должен в общем случае предусмотреть установку:

- боковых габаритных фонарей, соответствующих Правилам ЕЭК ООН № 48;

- задних контурных фонарей, соответствующих Правилам ЕЭК ООН 48;

- маркировки с улучшенными светоотражающими характеристиками, соответствующей Правилам ЕЭК ООН 48;

- задних опознавательных знаков, соответствующих Правилам ЕЭК ООН 70;

- систему защиты от разбрызгивания из под колес, соответствующую Техническому регламенту«О безопасности колесных транспортных средств».

Если при монтаже надстройки дорабатываются установленные на шасси элементы боковой защиты, заднего защитного устройства и задних фонарей, то изготовитель надстройки обязан обеспечить соответствие вышеуказанных устройств после доработки требованиям Правил ЕЭК ООН 73, Правил ЕЭК ООН 58 и Правил ЕЭК ООН 48 соответственно.

Если установленные заднее защитное устройство, боковая защита или система защиты от разбрызгивания из под колес будет препятствовать выполнению технологических операций для которых предназначена данная надстройка, то допускаются доработки, согласованные.

Бортовые платформы и фургоны на Камаз.

Бортовые платформы и фургоны на Камаз должны устанавливаться на надрамнике. Крепление к раме должно быть выполнено по схеме. При разработке необходимо обеспечить условия для свободного перемещения колес. Откидные борта кузова при открывании не должны упираться в детали шасси (боковое ограждение, колеса, задний брус безопасности, буксирный прибор и т.д.) Открытые борта также не должны упираться в землю даже при полном сжатии подвески.

Грузоподъемный борт на Камаз.

Установка грузоподъёмного борта возможна как с креплением к надрамнику, так и с креплением только к раме шасси. Выбор типа крепления определяется расчетами. Перед тем как устанавливать грузоподъемный борт необходимо, произведя расчёты, убедиться в его совместимости с шасси и надстройкой.

Установка грузоподъемного борта повлечёт изменение:

- распределения весовых нагрузок;

- длины надстройки и всего автомобиля;

- прогиба рамы;

- прогиба надрамника;

- способа крепления рамы и надрамника;

- бортовой электросети (аккумуляторная батарея, генератор, проводка).

Варианты установки грузоподъёмного борта.

Предприятие, выполняющее работы, должно:

- провести расчёт нагрузок на оси;

- обеспечить выполнение требования, касающегося минимальной нагрузки на переднюю ось;

- исключить возможность перегрузки осей;

- при необходимости уменьшить длину кузова и заднего свеса;

- проверить устойчивость конструкции;

- спроектировать конструкцию надрамника и его крепления к раме (подвижное (нежесткое) и неподвижное (жесткое));

- установить аккумуляторную батарею достаточной ёмкости и генератор достаточной мощности;

- предусмотреть установку электрического коммутационного оборудования для грузоподъемного борта;

Электрогидравлический грузоподъёмный борт необходимо подключить к соответствующим электрическим цепям. Предприятие, выполняющее работы, должно проверить электрическую схему грузоподъемного борта на совместимость с автомобилем КАМАЗ.

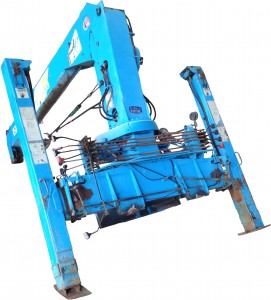

Кран-манипулятор (КМУ) на шасси Камаз.

Перед установкой на шасси необходимо оценить собственную массу и полный момент КМУ. Основным расчётным параметром является максимальный суммарный момент крана манипулятора, а не подъёмный момент. Суммарный момент определяется собственной массой и подъёмной силой крана манипулятора с выдвинутой стрелой.

Моменты сил, действующие на кран манипулятор

Вычисление суммарного момента КМУ производится по формуле: Мkr= g · s · (Gkr · a + GH · b) / 1000

a = расстояние от оси крана до центра тяжести в [м] при максимально выдвинутой стреле;

b = расстояние от оси крана до точки приложения максимальной подъёмной нагрузки в [м] при максимально выдвинутой стреле;

GH = грузоподъёмность крана-манипулятора в [кг]; GKr = масса крана в [кг];

MKr = суммарный момент крана в [кН·м];

s = коэффициент ударной нагрузки, задаётся изготовителем крана манипулятора и зависит от системы управления КМУ, всегда ≥ 1;

g = ускорение свободного падения 9,81 [м/с2].

Количество опор (аутригеров) (две или четыре), а также их расположение и длина задаются изготовителем крана-манипулятора исходя из грузоподъёмности и данных по расчёту устойчивости. Исходя из технических обоснований, либо установку четырёх опор. Во время эксплуатации крана эти опоры должны быть выдвинуты и упираться в грунт. Они должны быть выдвинуты как при погрузке, так и при разгрузке. Гидравлический нивелир опор при этом должен быть отключён. Кроме того, если для обеспечения устойчивости необходим балласт, он также должен быть поставлен изготовителем крана.

Для обеспечения устойчивости важное значение имеет жёсткость на кручение всей конструкции рамы. Необходимо иметь в виду, что повышенная жёсткость на кручение ухудшает проходимость и комфортность автомобиля. За надлежащее крепление крана и надрамника отвечает кузовное предприятие или изготовитель крана-манипулятора. Кран-манипулятор должен выдерживать все эксплуатационные нагрузки и при этом сохранять устойчивость.

Следует избегать недопустимой перегрузки осей. Максимальная нагрузка на ось при эксплуатации крана-манипулятора не должна превышать максимально допустимую нагрузку на ось (при движении а/м) более чем вдвое. При этом необходимо учитывать коэффициент ударной нагрузки, задаваемый изготовителем крана-манипулятора! Нагрузки на оси во время движения не должны превышать допустимые, поэтому необходимо произвести соответствующий расчёт. Несимметричная установка крана не разрешается, если это приводит к неравномерной нагрузке на колёса. Разность нагрузок колёс не должна превышать 4%. За это отвечает устанавливающее надстройку предприятие. Сектор поворота стрелы крана необходимо ограничить, если это требуется для обеспечения устойчивости или отсутствия перегрузки осей. Каким способом этого добиться, решает изготовитель крана (например, путём ограничения подъёмной силы крана в зависимости от положения стелы крана).

При установке и эксплуатации кранаманипулятора необходимо обеспечить отсутствие помех перемещения всех подвижных частей. К органам управления должен быть обеспечен надлежащий доступ. В связи с тем, что краны-манипуляторы отличаются от других кузовных надстроек, для сохранения управляемости автомобиля с краном-манипулятором, устанавливаемом на заднем свесе, минимальная нагрузка на переднюю ось (оси) должна составлять в любом состоянии 30% для двухосного шасси и 25% для трёх- и четырёхосного.

При расчёте нагрузок на оси следует учитывать усилие на тягово-сцепном устройстве, действующее со стороны прицепа. Автомобили с подъёмными осями следует проверить на нагрузки также в состоянии с поднятыми осями. Возможно, возникнет необходимость заблокировать подъём осей.

В зависимости от величины крана (от массы и положения центра тяжести) и его размещения (за кабиной водителя или в задней части шасси) автомобили, по возможности, должны быть оснащены усиленным стабилизатором или усиленными амортизаторами. Эти меры будут способствовать уменьшению перекоса шасси (благодаря, например, меньшему ходу усиленной подвески) и устранению или уменьшению раскачивания. Тем не менее, при установке крана-манипулятора не всегда удаётся избежать перекосов, обусловленных смещением центра тяжести автомобиля.

После монтажа надстройки нужно выполнить целый ряд работ по регулировке и контролю. Прежде всего, это касается фар, заднего защитного устройства и боковой защиты. Разрешение для установки крана-манипулятора требуется лишь в том случае, когда параметры устанавливаемой надстройки выходят за рамки настоящего «Руководства по монтажу».

При установке четырех опор, для надлежащей устойчивости автомобиля при использовании крана-манипулятора конструкция надрамника должна иметь достаточную жёсткость на кручение в области между обоими опорными профилями.

Вывешивание автомобиля на крановых опорах с целью увеличения устойчивости допускается лишь случае, когда надрамник принимает на себя все силовые нагрузки, возникающие при работе крана, а сам при этом не связан жёстко с рамой шасси (как, например, автокран).

В соответствии с национальным законодательством перед вводом в эксплуатацию установленного на автомобиле крана необходимо получить разрешение со стороны уполномоченной организации.

Кран-манипулятор за кабиной на шасси Камаз.

Если детали шасси выступают за пределы верхнего края надрамника, то поверх него сооружают ещё одну вспомогательную раму. Её конструкция должна быть выполнена таким образом, чтобы дополнительно усилить надрамник.

Кабина должна сохранить возможность опрокидывания, поэтому необходимо обеспечить беспрепятственный доступ к запирающему механизму. В области радиуса откидывания кабины не должно быть каких-либо препятствий. Радиусы откидывания кабин можно найти на габаритных чертежах шасси. Несмотря на необходимость выполнять требование по минимальной нагрузке на переднюю ось, следует избегать перегрузки головной части автомобиля, чтобы не ухудшать его ходовые качества. Снижения нагрузки на переднюю ось можно добиться, например, посредством перемещения агрегатов. У некоторых автомобилей допустимая нагрузка на переднюю ось может быть увеличена, если на то имеются технически обоснованные причины.

Кран-манипулятор в задней части автомобиля Камаз.

Для того чтобы освободить место для установки крана манипулятора и облегчить выполнение условия по минимальной нагрузке на переднюю ось, запасное колесо, находящееся в задней части шасси, размещают сбоку. В зависимости от величины крана и распределения осевых нагрузок следует установить усиленные рессоры, стабилизатор или другие средства, для повышения устойчивости. Это поможет уменьшить перекос и раскачку автомобиля с краном. При поднятии заднего поддерживающего моста сильно разгружается передняя ось. Точечная динамическая нагрузка, действующая со стороны крана на заднюю часть рамы, ухудшает ходовые качества автомобиля. Подъём оси нужно заблокировать, если при движении с поднятой осью нагрузка на ведущий мост превышает 80% от допустимой или не достигается необходимая загрузка передней оси автомобиля. С целью маневрирования при достаточно больших размерах надрамника и кузовной настройки допускается при некоторых обстоятельствах поднимать или разгружать поддерживающую ось. При этом следует учитывать увеличение изгибающих и скручивающих нагрузок, действующих на раму и кузовную надстройку.

Надрамники для установки кранов-манипуляторов.

Для монтажа кранов-манипуляторов в каждом случае должны быть установлены соответствующие надрамники. Для предохранения надрамника от повреждения посадочных мест под основание крана рекомендуется установить дополнительную защитную пластину. Толщина этой пластины в зависимости от величины крана должна составлять 8-10 мм. Краны- манипуляторы часто устанавливают вместе с другими кузовными надстройками, для монтажа которых также необходим надрамник (например, с самосвальным кузовом иди бортовой платформой). При этом профили надрамника для всей конструкции подбираются исходя из наиболее жёстких требований по установке надстроек. При установке крана за кабиной надрамник должен быть, по меньшей мере в месте расположения крана, выполнен из закрытого профиля (из труб). Если кран устанавливается в задней части шасси, то, по меньшей мере начиная от места переднего крепления подвески задней оси, надрамник должен быть выполнен из закрытого профиля. Кроме того, для увеличения жёсткости надрамника на кручение при установке кранов-манипуляторов с грузовым моментом более 18 т·м в его конструкции нужно применять крестообразные усилители (Х-образные соединения, или другие равнозначные конструктивные решения. Для признания конструктивного решения в качестве равнозначного нужно получить разрешение.